導入

高精度産業では、超微細でダメージのない材料加工への要求が高まり続けている。光学レンズから半導体ウェハー、テクニカルセラミックスに至るまで、精度の追求は製造技術革新の重要な原動力となっている。最先端のソリューションのひとつが 精密ダイヤモンドワイヤー切断システムこの技術は、硬くて脆いさまざまな材料において、卓越した精度、低カーフロス、優れた表面品質を実現するように設計されている。

1.精密ダイヤモンドワイヤー切断システムとは?

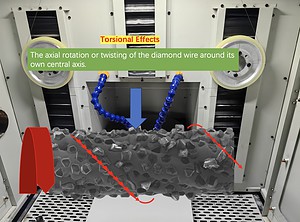

このシステムは クローズド・ループ・ダイヤモンド・ワイヤー 高速で回転し、機械的ストレスを最小限に抑えて材料を切断する。従来の鋸刃やレシプロワイヤーとは異なり、エンドレスダイヤモンドワイヤーは次のような特長があります。 連続した非反転運動振動と熱の蓄積を抑える。

主なコンポーネントは以下の通り:

- ダイヤモンド・コーティング・ループ・ワイヤースムーズでダメージの少ないカッティングを実現

- サーボ駆動送り機構 正確な動きのために

- 自動テンション・システム ワイヤーの張力を最適に保つ

- オプションの回転軸/チルト軸 複雑な角度の切断用

この高度な構成により、寸法を維持したまま、超硬素材の正確なスライスが可能になる。

2.位置決め精度±0.01mm、切削公差±0.03mmの超精密加工を実現。

の 精密ダイヤモンドワイヤー切断システム を組み合わせることで優れている。 位置決め精度±0.01mm と 切断公差±0.03mm.これらの数値は、微小破壊や寸法の狂いを許容できない材料を扱う場合には非常に重要である。

このレベルの精度を達成するには

- CNC制御の軸移動 サーボドライブシステム

- リアルタイム・ワイヤー張力調整 空気圧またはサーボシステムを使用

- 低振動機械設計長尺カット時のモーションドリフトを解消

このような厳しい公差は、表面の完全性と正確な寸法が性能に影響する光学、電子機器、航空宇宙製造において特に評価されています。

3.対応素材と用途

この切断システムは、以下のような脆くて高価な材料を幅広くサポートしている:

- サファイア、炭化ケイ素、石英

- 光学ガラスと石英

- アルミナセラミックス

- 高純度グラファイト

- 多層複合材料と貴重な結晶

そのカット能力 薄切り(0.1mmまで) そして 大型フォーマット(最大400mm厚以上) そのため、研究開発環境にも生産環境にも理想的です。

典型的な用途は多岐にわたる:

- LED基板の準備

- 半導体ウェハリング

- 精密レンズ・ブランク・スライス

- 航空宇宙セラミック部品試作

4.従来の切断システムとの比較

| 側面 | 伝統的なのこぎり | ダイヤモンドワイヤー切断システム |

|---|---|---|

| ポジショニング精度 | ±0.05-0.1 mm | ±0.01 mm |

| 切断公差 | ±0.1mm以上 | ±0.03 mm |

| 切り口幅 | ≥1mm以上 | 0.35-0.65 mm |

| 表面仕上げ | 重い後処理が必要 | 必要な研磨は最小限 |

| 物的損害 | クラック、ヒートゾーン | 低ストレス、チップフリー |

| カットの複雑さ | ほとんどがストレートカット | 不規則なプロファイルに対応 |

従来の鋸では、熱、振動、材料ロスが発生します。対照的に、ダイヤモンドワイヤー切断システムは、より滑らかなエッジ、より小さな切り口、よりきれいな表面を提供します。

5.インテリジェントオートメーションとプロセス制御

最新のシステムは、広範な自動化とリアルタイムのプロセス監視を特徴としている:

- タッチスクリーン・コントロールパネル パラメータ調整用

- プログラム可能なマルチステップスライスサイクル

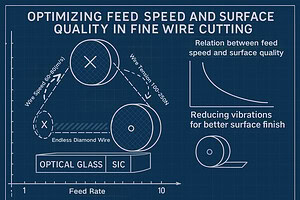

- 最大80m/sのワイヤースピード調整

- 断線検出と自動停止

- 乾式または湿式切断に対応

高度なモデルをサポート 4軸制御 (X/Y/Z+回転)により、手作業で位置を変更することなく複雑な形状を切断できます。

6.実際の利益と産業利用

の工業用ユーザー 半導体、フォトニクス、航空宇宙、先端研究 主な利点を報告する:

- 材料保存 狭いカーフ幅を通して

- 収量の向上 表面ダメージの低減

- 簡素化された後処理総生産時間を短縮

- ワイヤー寿命の延長 安定した張力条件下

このシステムは、少量のラボ用サンプルから本格的なウェーハスライスまで、シフトを問わず一貫した再現性のある結果を提供します。

結論

をブレンドしている。 位置決め精度±0.01mm, 切断公差±0.03mmそして 自動マルチマテリアル機能その 精密ダイヤモンドワイヤー切断システム は、ハイエンド製造の新たな基準を打ち立てます。超微細な材料加工をサポートすると同時に、運用コストと後処理工程を削減することで、最高の切削性能を要求する業界の礎となる技術となっています。