導入

赤外(IR)光学の厳しい世界では、高い屈折率とIR透明性で珍重される脆い半導体材料であるゲルマニウムの切断は、エッジの欠けや正確な角丸(R)の達成など、重大な課題をもたらします。このケーススタディでは、サニー・オプティカル・プロジェクトに見られるように、AR(拡張現実)レンズ・アプリケーション用にゲルマニウムから複雑な形状を切り出すという顧客の要求を取り上げます。

主な困難は、チッピングにつながる材料の脆さと、光学性能に不可欠な複雑なRコーナーでした。3回の反復テストを経て、装置の改良によってこれらの要求を満たしただけでなく、治具をカスタマイズし、加工ワークフローを最適化した。その結果、完璧な結果が得られ、顧客は複数のユニットを一括購入することになった。この記事では、高精度ゲルマニウム切断における当社の専門知識を紹介するため、顧客のニーズ、当社のカスタマイズしたソリューション、テスト結果、洞察について説明する。

顧客要求分析

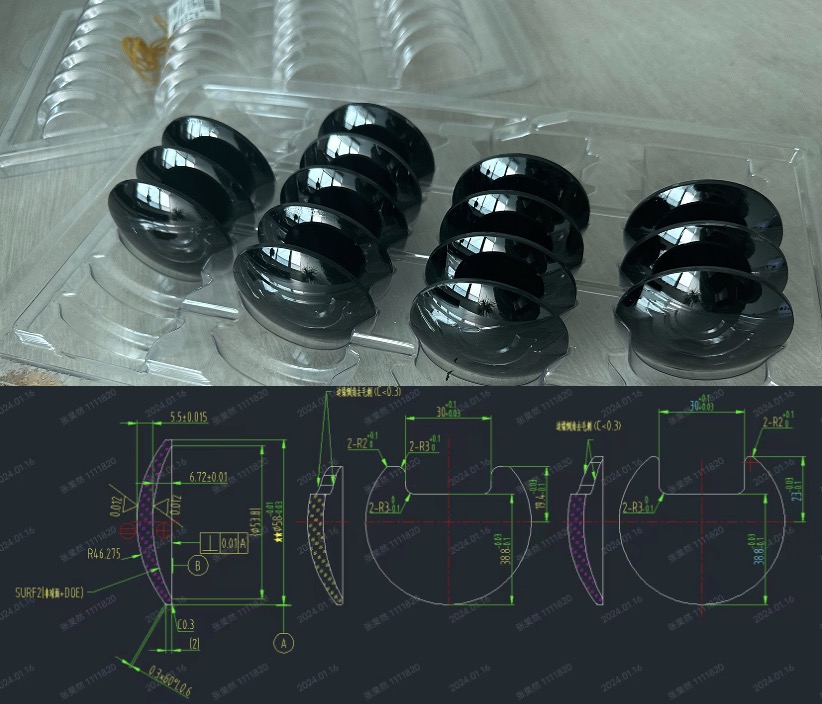

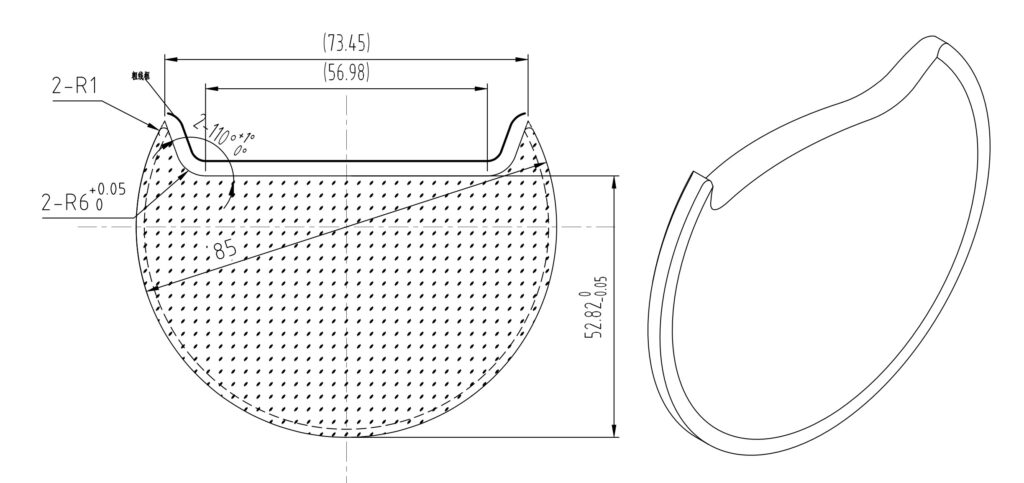

サニー光学のARレンズに焦点を当てたこの顧客は、ゲルマニウム材料から特定の形状を切り出す必要がありました。さらに、光学収差を最小化し、ARシステムにシームレスに統合するために重要な、難しいRコーナー(丸みを帯びたエッジ)が設計に組み込まれていました。目標は、材料のIR光学特性を維持しながら高い寸法精度を達成することで、主要寸法の公差は0.1mm以内、表面粗さはRa 0.05μm以下とし、欠陥を回避することでした。

顧客の仕様書と試験文書から主要なパラメータを以下に要約する:

| パラメータ | 値/説明 | 課題/要件 |

|---|---|---|

| 素材 | ゲルマニウム (Ge) | 脆性が高く、欠けやすい。 |

| 形状 | Rコーナーのあるコンプレックス | 亀裂のない正確な半径の形成が難しい |

| 主要寸法 | 例:サイズ4と5(クリティカル) | 初期偏差は0.27mmまで、公差は0.1mm以下が必要 |

| エッジクオリティ | 欠けなし | 0.01mmを超えるマイクロクラックや欠けがないこと |

| 表面仕上げ | 光学グレード(Ra <0.05 μm) | グレアフリー、赤外線透過性 |

| テスト反復 | 3ラウンド | 最適化のための反復改良 |

| 機器の互換性 | 多軸精密カッター | カスタマイズされたフィクスチャーのサポート |

ソリューションの実装

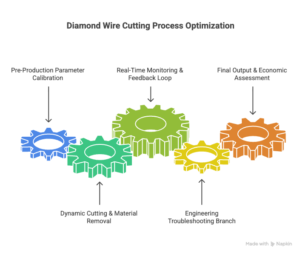

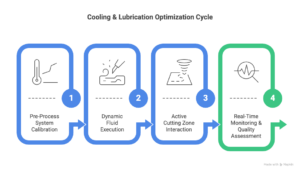

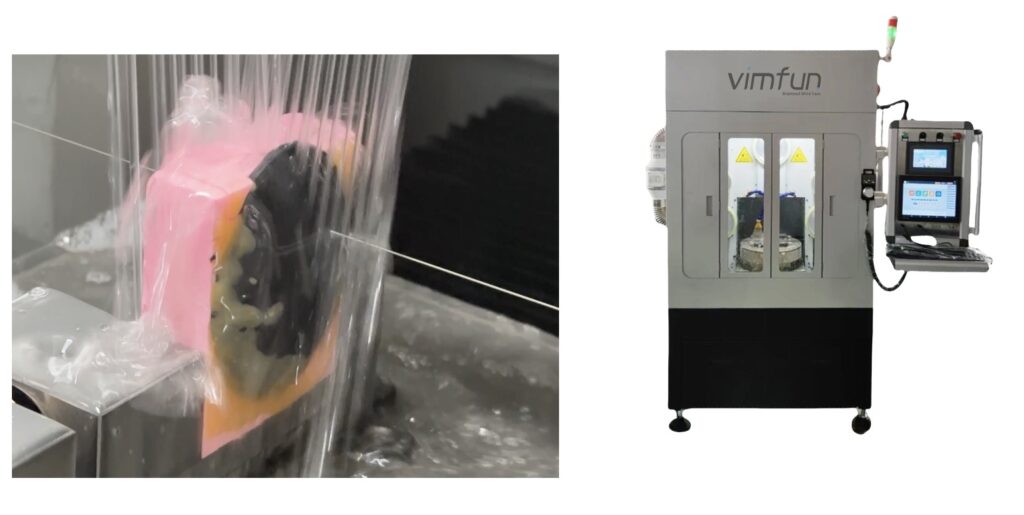

ゲルマニウム切断の課題に対処するため、私たちは3回のターゲットテストを実施し、その都度アプローチを改良しました。私たちのソリューションは、カスタム設計の治具と最適化された加工パラメータを備えた先進的な装置機能を統合した。使用した機械は多軸制御をサポートし、チッピングを軽減する精密な操作を可能にした。カスタム治具は、均一なサポートと振動減衰を提供するように設計され、工作機械は、ゲルマニウムの感度を扱うために、遅い送り速度とクーラントの最適化を調整した。

3つのテストにおける実施手順は以下の通り:

- 初回テスト(第1戦):標準セットアップによるベースライン切削。Rコーナーのチッピングと寸法の偏差(例:サイズ4と5で0.27mm)を確認。

- リファインテスト(第2戦):より良い材料クランプとY軸オフセット調整のためのカスタム治具を導入し、エッジへのストレスを軽減するためにワイヤ速度と張力を最適化。

- 最終最適化(ラウンド3):微調整されたクーラントフローとRコーナ用のマルチパス切削戦略により、チッピングがなく、正確なR形状が形成されます。

- 品質管理:マシンモデルSGI20とカスタマイズされた金型。

この反復プロセスは問題を解決するだけでなく、全体的な効率を高め、40%の無駄を削減した。

切断結果と検証

3回のテストの後、最終的なゲルマニウム片は完璧な形状適合性を示し、エッジの欠けもなく、Rコーナーも正確に形成されていた。ARレンズ部品は、干渉計と寸法スキャンによって検証されたように、優れた赤外線透過性と表面の完全性を維持していた。PDFの修正結果(4ページ)に記載されているように、最初のテストでの問題(例:サイズ4と5の偏差)は、Y軸調整とクラフトの微調整によって完全に修正された。

結果写真とデータが示された:

- マクロビュー:カケのないエッジと滑らかなRコーナー。

- 顕微鏡による検証:表面に欠陥がなく、光学グレードの品質を確認。

最終テストの定量的検証データ:

| 検証項目 | 期待値 | 実績値 | 偏差値 |

|---|---|---|---|

| ディメンション4 | 目標スペック | 目標 -0.02 mm | <0.1 mm |

| ディメンション5 | 目標スペック | 目標 +0.01 mm | <0.1 mm |

| Rコーナー半径 | 例:2mm | 2.00 mm | 0 mm |

| エッジ・チッピング | なし | 検出されず | 該当なし |

| 表面粗さ(Ra) | <0.05 μm | 0.03 μm | 準拠 |

結論と教訓

このケーススタディは、ゲルマニウムの光学切断における固有の課題を克服し、装置の革新、カスタム治具、プロセスの最適化を通じて優れたARレンズコンポーネントを提供するという当社のコミットメントを例証するものです。3つのテストを繰り返すアプローチは、完璧な結果を達成するだけでなく、顧客の信頼を築き、その結果、規模を拡大した生産のために複数の機械を一括購入しました。

主な教訓は、脆性材料に対するカスタマイズされた治具の価値と、複雑な形状に対する反復テストである。ゲルマニウム加工をさらに効率化するために、一度に10個を切断するなど、さらなる自動化を推奨する。

赤外光学部品の製造において同様の課題に直面した場合、 オーダーメイド・ソリューションのお問い合わせ.

このケーススタディは、実際のテストデータに基づいて2024年4月15日にまとめられた。