エンジニアリングコンテキスト

光学ガラス、サファイア、炭化ケイ素、先進セラミックスといった硬くて脆い材料の切断は、半導体、光学、材料研究の分野において常に直面する課題です。これらの材料は機械的衝撃、不均一な切削力、熱応力に敏感で、スライス加工中に欠け、表面下の損傷、あるいは厚さの不均一性が生じることがよくあります。.

多くの生産現場や研究開発現場では、比較的低い切断抵抗と材料の汎用性から、ワイヤ切断法が選択されます。しかし、特に表面品質と再現性が重要となる場合、すべてのワイヤ切断技術が同じレベルのプロセス安定性を提供できるわけではありません。.

プロセスチャレンジ

従来の往復動式ワイヤーソーは、往復運動を特徴としています。方向転換のたびに、ワイヤーの張力、接触力、振動に一時的な変化が生じます。長い切断サイクルでは、これらの変動によって以下のような問題が発生する可能性があります。

- 切断パスに沿ったカーフ幅の不均一

- 速度変化によって生じる方向性のある表面痕跡

- 脆い基板における微小亀裂のリスク増加

- 切断後の研削や研磨への依存度が高い

破壊靭性の低い材料の場合、切削力の小さな変化でも歩留まりと下流の加工コストに大きな影響を与える可能性があります。.

技術的アプローチ:エンドレスダイヤモンドワイヤーカッティング

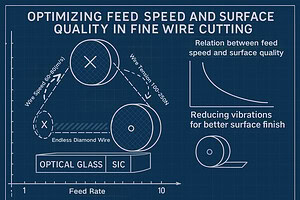

エンドレス(閉ループ)ダイヤモンドワイヤ 切断では、切断プロセス全体を通して一方向に連続的に動くワイヤーループを使用します。往復式システムとは異なり、ワイヤーは停止したり方向転換したりしません。.

典型的なエンドレスワイヤ構成では、次のようになります。

- ワイヤーループの長さは比較的短い(数百メートルではなく数メートル)

- ワイヤーの動きは一方向かつ連続的である

- 張力は安定した動作ウィンドウ内でアクティブに制御されます

- 切断ゾーン全体でワイヤの線速度は一定に保たれます

この機械的構成により、切断システムはダイヤモンド研磨材とワークピースの表面との間の安定した相互作用を維持することができます。.

この方法が使用される理由

工学的観点から見ると、エンドレスワイヤーカットの主な利点は プロセス安定性.

連続的な一方向運動により、往復運動システムに固有の加速と減速の段階が不要になります。その結果、以下のことが実現します。

- ワイヤーの張力はより均一に保たれます

- 動作反転による振動を最小限に抑えます

- ワイヤーに沿った切断力の分布がより安定

これらの要因は、材料除去挙動の予測可能性の向上に貢献します。実際には、これは多くの場合、次のような結果をもたらします。

- 表面のうねりの低減

- より均一なスライス厚さ

- より狭く、より均一なカーフ幅

- 脆性材料のエッジ欠けの可能性が低い

切断プロセスがよりスムーズであるため、最大材料除去率よりも表面の完全性と形状の一貫性が重要な場合に、エンドレスワイヤシステムが一般的に選択されます。.

エンジニアリング上の考慮事項と制限

無限に ダイヤモンドワイヤー切断 明らかに安定性の利点がありますが、すべての切断作業に汎用的なソリューションではありません。.

エンジニアは通常、この方法を選択する前に次の点を評価します。

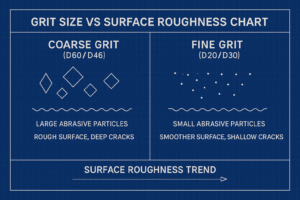

- 材料の硬度と破壊挙動

- 必要な表面粗さと平坦度

- 部品サイズと切断厚さ

- 許容できる切断速度と品質のトレードオフ

エンドレスワイヤーシステムは、精密スライス、研究規模の生産、そして下流工程の仕上げを最小限に抑える必要がある用途に特に適しています。表面品質がそれほど重要でない非常に高スループットの用途では、他の切断方法も検討できます。.

まとめ

エンドレスダイヤモンドワイヤカッティングは、硬くて脆い材料の安定した切断条件が不可欠な用途で広く採用されています。この方法は、動作の反転をなくし、ワイヤ速度と張力を一定に保つことで、より制御された切断環境を提供し、エンジニアがばらつきを低減し、材料の完全性を維持し、プロセス全体の信頼性を向上させるのに役立ちます。.